前言

油浸变压器排油注氮消防系统设计、施工及验收规范

Code for design, installation and acceptance of oil evacuation and nitrogen injection extinguishing system of transformer

DB43/T 420-2008

发布部门:湖南省质量技术监督局发布

实施日期:2009年1月20日

本标准的附录A、附录B、附录C、附录D、附录E、附录F、附录G、附录H为规范性附录,附录I为资料性附录。

本标准由湖南省公安消防总队提出并归口。

本标准起草单位:湖南省公安消防总队、长沙磐龙安全系统设备有限公司、湖南省电力公司超高压管理局、湖南省电力勘测设计院、特变电工衡阳变压器有限公司、湖南狮门安全系统工程有限公司、长沙保龙安全系统技术有限公司。

本标准主要起草人:李修柏、石峥嵘、帅卫红、种衍民、周岚、黄辉先、尹旭、廖昌宁、陈龙辉、王义夫、曾华林、臧远达、陶福祥。

为合理设计油浸变压器排油注氮消防系统,保证施工质量,防止和减少火灾危害,保护人身和财产的安全,特制定本标准。

排油注氮消防系统是油浸变压器常用的固定灭火系统之一,具有环保、经济、简便的特点,同时具备变压器防爆功能,在近几年得以广泛应用。

本规范的制定为油浸变压器排油注氮消防系统的设计、施工、验收以及维护管理提供了依据。

油浸变压器排油注氮消防系统除执行本规范外,尚应符合国家现行有关标准的规定。

1 范围

本规范规定了油浸变压器排油注氮消防系统的设计、施工、验收、维护、管理要求。

本规范适用于电压35kV及以上、单台容量5MV·A及以上的油浸变压器排油注氮消防系统。当油浸电抗器采用排油注氮消防系统时,可参照本规范执行。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 5099 钢质无缝气瓶

GB/T 8979-2008 纯氮、高纯氮和超纯氮

GB 50116 火灾自动报警系统设计规范

GB 50166 火灾自动报警系统施工及验收规范

GB 50235 工业金属管道工程施工及验收规范

GB 50236 现场设备、工业管道焊接工程施工及验收规范

3 术语和符号

下列术语的定义和符号适用于本标准。

3.1 术语

3.1.1

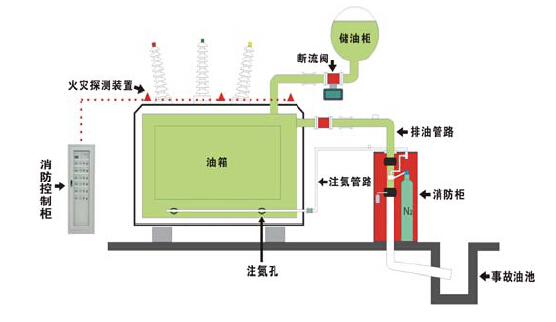

排油注氮消防系统 oil evacuation and nitrogen injection extinguishing system

具有自动探测变压器火灾,可自动(或手动)启动,控制排油阀开启排放部分变压器油排油泄压,同时通过断流阀有效切断储油柜至油箱的油路,并控制氮气释放阀开启向变压器内注入氮气的灭火系统。系统通常由消防控制柜、消防柜、断流阀、火灾探测装置和排油管路、注氮管路等组成。

3.1.2

消防控制柜 fire control cabinet

能接收断路器跳闸信号、重瓦斯信号、火灾探测装置信号、油箱超压信号,控制消防柜内相应部件动作,显示灭火装置的各种状态并能报警的电气柜。

3.1.3

消防柜 fire prevention cabinet

储存氮气,控制氮气释放、排油泄压的执行装置。通常由具有氮气储存、氮气释放、氮气减压、流量控制、油气隔离、排油等功能的部件组成。

3.1.4

氮气释放阀 nitrogen discharge valve

安装在氮气储存容器上的控制阀,接收到消防控制柜的指令后开启并释放氮气。

3.1.5

储存压力 storage pressure

储存容器内按要求灌装氮气后,在20℃环境中容器内的平衡压力。

3.1.6

机械联锁阀 mechanical interlocking valve

安装在注氮管路上,正常情况下处于关闭状态,通过排油阀联锁开启的阀门。

3.1.7

排油连接阀 oil evacuation connection valve

安装在变压器油箱上部的排油管连接处,主要作用是接入和隔离排油注氮消防系统。

3.1.8

注氮隔离阀 nitrogen injection and isolation valve

安装在变压器油箱下部的注氮管连接处,主要作用是接入和隔离排油注氮消防系统。

3.1.9

排油阀 oil draining valve

安装在排油管路上进行排油泄压的快开型阀门。

3.1.10

断流阀 shutter

安装在储油柜与变压器油箱之间的连接管路上,正常情况下处于开启状态,达到额定流量自动关闭,当变压器排油时,能自动切断储油柜向变压器油箱的供油。

3.1.11

排气组件 elimination unit

正常工作情况下,用于排放泄漏的氮气,防止泄漏的氮气误入变压器油箱的组件。

3.1.12

油气隔离装置 oil-nitrogen isolation unit

安装在注氮管路上,用于隔离变压器油与氮气的密封装置。

3.1.13

最大工作压力 maximum working pressure

贮存容器内按要求灌装氮气后,在装置最高使用温度下容器内的平衡压力。

3.1.14

注氮强度 nitrogen injection rate

在变压器油箱排油口下沿水平截面上,油箱单位面积的注氮流量。

3.2 符号

D——排油管管径(mm);

t——排油时间(s);

Q——排油量(kg);

p——变压器油密度(kg/m3);

v——排油管中的油流速度(m/s)。

4 设计要求

4.1 一般规定

4.1.1 工作环境温度:

a)消防柜工作环境温度范围为-20℃〜60℃;

b)消防控制柜工作环境温度范围为0℃〜50℃。

4.1.2 消防柜工作环境相对湿度:当工作环境为40℃时相对湿度不大于85%,当工作环境相对湿度超出此范围时,消防柜中应设置除湿装置。设置在室外的消防柜应有可靠的防水、防冻及防晒措施。

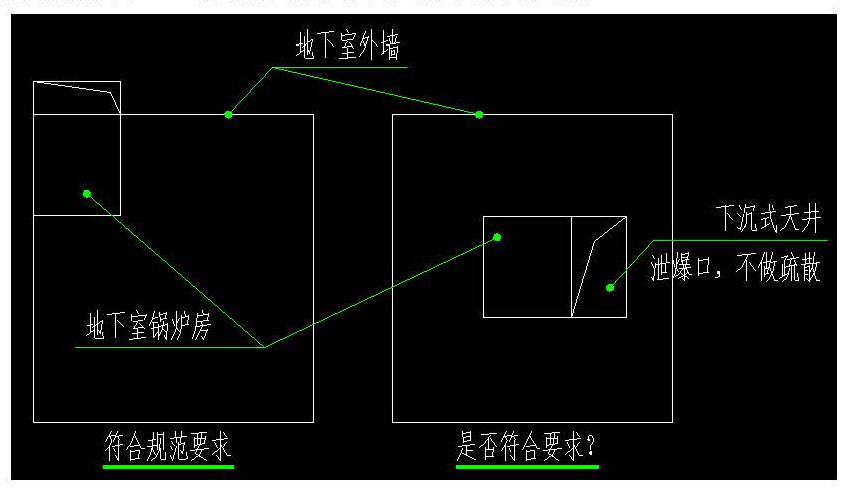

4.1.3 消防柜宜靠近排油连接阀布置,消防柜与排油连接阀的距离不宜大于8m,并应安装在变压器集油坑以外。

4.1.4 消防柜应根据单台油浸变压器的容量、油量、构造及其周围环境条件进行工程设计。

4.1.5 消防控制柜宜安装在消防控制室或相关控制室内,在无人巡视的场所,应能将信息远传至有人监控的场所。

4.1.6 采用一台消防控制柜控制多台消防柜时,每台消防柜应对应独立的控制单元,且各控制单元应相互独立,互不干扰。

4.1.7 灭火系统的设计温度,应采用20℃。

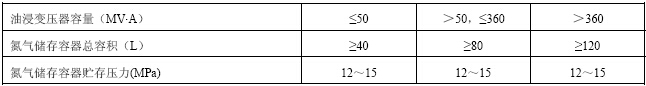

4.1.8 消防柜中氮气储存容器的配置应符合表1规定。

4.1.9 消防柜中氮气储存容器在72h内不能重新充装恢复工作的,应按系统原储存量的100%设置备用量。

4.1.10 氮气储存容器应采用钢质无缝容器,且应符合GB 5099的要求。其公称工作压力不应小于17.2MPa,且不应小于其在最高环境温度下所承受的工作压力。

4.1.11 氮气应选用纯度不低于99.99%的氮气,且氮气含水量应符合GB/T 8979中合格品的规定。

4.1.12 减压装置出口的氮气压力不应大于1.0MPa。

4.1.13 从氮气注入变压器开始,灭火时间应不大于60s。

4.1.14 从氮气注入变压器开始,减压装置下游压力降至油气隔离装置关闭(或0.25MPa,取二者之间的较大值)的注氮时间应不小于10min。

4.1.15 排油管应符合下列规定。

4.1.15.1 变压器的排油孔应设置在变压器端面距变压器油箱顶部200mm处。

4.1.15.2 排油孔出口处应安装排油连接阀,排油管与排油连接阀应通过挠性接头连接。

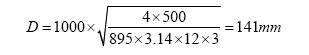

4.1.15.3 排油管管径计算公式:

式中:D——排油管管径,单位为毫米(mm);

T——排油时间,单位为秒(s);

注:带防爆功能的排油注氮消防系统,排油时间t≤3s;不带防爆功能的排油注氮消防系统,排油时间t为排油开始至注氮开始的时间。

Q——排油量,单位为公斤(kg);

注:Q—般取变压器油箱贮油量的1%。

P——变压器油密度,单位为公斤/立方米(kg/m3)。

V——排油管中的油流速度,单位为米/秒(m/s)。

注:排油管中设计最大油流速度不宜大于15m/s。

1000、n—为常数。

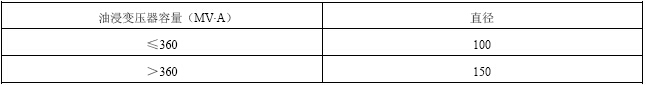

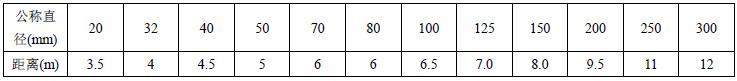

4.1.15.4 排油管的最小直径应符合表2的规定。

4.1.16 变压器的注氮管应符合下列规定。

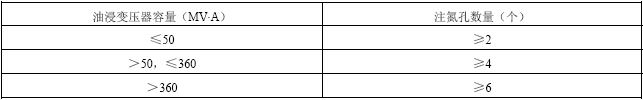

4.1.16.1 变压器的注氮孔应均匀布置在距变压器油箱底部100mm处。4.1.16.2单台变压器注氮孔的布置数量应符合表3的规定。

4.1.16.3 注氮孔出口处应安装注氮隔离阀。

4.1.16.4 注氮管管径宜为DN25。

4.1.16.5 注氮管管网布置宜设计为均衡系统,从流量调节阀至各注氮孔的距离应尽量相等。

4.1.17 采用排油注氮消防系统的油浸变压器应设置火灾探测装置,火灾探测装置应安装在变压器顶部,并应布置成两个以上的独立回路,不同回路的探测器应交叉布置。其设计、施工及验收应符合GB 50116和GB 50166的规定。

4.1.18 当火灾探测装置采用感温火灾探测器时,感温火灾探测器动作温度应为130±10℃。

4.1.19 当感温火灾探测器布置在变压器外部时,其感温部件应紧贴变压器,设置数量不应少于8个,尽量均匀布置。在高压套管、有载调压器旁应设置有探测器,并应尽可能靠近各连接法兰面布置。

4.1.20 消防柜的排油出管应接至事故油池或储油罐等变压器事故泄油设施。

4.1.21 排油注氮消防系统电源应设有主电源和备用电源,主电源宜采用一级或二级负荷。

4.1.22 排油注氮消防系统主电源采用消防电源,也可以采用直流220V(或110V)电源。备用电源可以采用专用蓄电池或集中设置的蓄电池,也可以采用UPS电源。

4.2 系统组件

排油注氮消防系统组件应符合现行有关标准的规定,并经国家消防产品质量监督检验中心检测。

4.2.1 消防柜应符合以下规定。

4.2.1.1 消防柜应包括实现如下功能的部件:氮气储存、安全泄压、氮气释放、压力显示、欠压报警、氮气减压、机械联锁、油气隔离、排油、漏油观测以及与之配套的管路管件。

4.2.1.2 消防柜内应设耐久的固定铭牌,并应标明生产厂家、储存容器的编号、容积、皮重、充装日期和充装压力等。

4.2.1.3 氮气释放阀宜安装在氮气储存容器上,氮气释放阀以后的管路在平时应处于无压状态。

4.2.1.4 氮气释放阀或氮气储存容器上应设置欠压警报机构,储存容器内贮存压力下降到设定值时应能输出欠压信号。

4.2.1.5 氮气储存容器上应设有安全泄压装置,安全泄压装置动作压力设定值应不小于1.25倍最大工作压力,但不得大于1.5倍最大工作压力的95%。

4.2.1.6 氮气释放阀的工作压力不应低于氮气储存容器的最大工作压力。

4.2.1.7 氮气释放阀及其辅助的控制驱动装置动作灵活,不得有任何故障和结构损坏。

4.2.1.8 氮气释放阀与注氮管路之间应采用挠性连接。

4.2.1.9 注氮管路上应设置机械联锁阀,机械联锁阀在正常情况下处于关闭状态,通过排油阀联锁开启。

4.2.1.10 注氮管路应设置能够排出泄漏氮气的排气组件。采用阻尼孔作为排气组件时,装置进行排油注氮的过程中,阻尼孔泄漏的氮气量不应大于氮气总量的3%;采用机械式排气组件时,排气组件的关闭压力应不大于0.5倍油气隔离装置动作压力。

4.2.1.11 注氮管路上应设置信号反馈装置,信号反馈装置应设置在油气隔离装置前端,当注氮时信号反馈装置应能向消防控制柜发出注氮信号。

4.2.1.12 流量调节阀出口流量不应小于设计所要求的流量。

4.2.1.13 排油阀之前应安装检修阀。

4.2.1.14 排油阀接到启动信号至完全开启时间不应大于1s。

4.2.1.15 排油阀或排油管路上应设置信号反馈装置,当排油时应能向消防控制柜发出排油信号。

4.2.1.16 排油阀下部的排油管路上应设置漏油观测及漏油报警装置,当出现漏油时应能可靠观测并能发出漏油报警信号。

4.2.2 排油管路中排油阀与排油连接阀之间的阀门及部件必须能承受与变压器本体相同的真空强度。

4.2.3 注氮管路中流量调节阀与注氮隔离阀之间的阀门及部件必须能承受与变压器本体相同的真空强度。

4.2.4 断流阀应符合以下规定:

4.2.4.1 断流阀的通径应与变压器气体继电器的通径一致。

4.2.4.2 断流阀应具有手动复位装置。

4.2.4.3 断流阀在达到额定流量时应能可靠关闭。

4.2.4.4 断流阀动作时应能输出接点信号。

4.2.4.5 断流阀应带有监视窗,能直接观察阀门启闭状况。

4.2.4.6 断流阀必须能承受与变压器本体相同的真空强度。

4.2.5 消防控制柜应具备以下功能:

4.2.5.1 自动、手动工作状态显示功能。

4.2.5.2 断路器跳闸、重瓦斯保护动作信号显示功能。

4.2.5.3 油箱超压信号显示功能。

4.2.5.4 两路火警信号显示功能。

4.2.5.5 漏油警报显示功目能。

4.2.5.6 排油反馈显示功能。

4.2.5.7 注氮反馈显示功能。

4.2.5.8 氮气储存容器欠压警报显示功能。

4.2.5.9 断流阀信号显示功能。

4.2.5.10 检修反馈信号显示功能。

4.2.5.11 消音功能。

4.2.5.12 关键信息的存储或打印功能。

4.2.5.13 提供通信接口,能与变电站综合自动化系统联网。

4.3 操作与控制

4.3.1 排油注氮消防系统的排油和注氮必须在接收到断路器跳闸信号后才能进行。

4.3.2 排油注氮消防系统应设有自动、手动控制方式。

4.3.3 无论消防控制柜处于自动或手动状态,手动启动必须始终有效。

4.3.4 自动控制方式下,防火灭火自动启动应满足以下条件:

4.3.4.1 两个独立回路的火灾探测装置动作信号。

4.3.4.2 断路器跳闸信号。

4.3.4.3 重瓦斯保护动作信号。

4.3.5 自动控制方式下,防爆自动启动应满足以下条件:

4.3.5.1 变压器油箱超压信号。

4.3.5.2 变压器油箱超压确认信号。

4.3.5.3 断路器跳闸信号。

4.3.5.4 重瓦斯保护动作信号。

4.3.6 消防控制柜的手动启动按钮旁应有警示性标志,并应设有避免误操作的保护措施。

4.3.7 氮气释放阀应在接收到排油反馈信号后延时启动,延时时间应为3〜20s连续可调。

4.3.8 排油管路上的检修阀处于关闭状态或排油阀处于机械锁定状态时,应能向消防控制柜提供锁止信号,消防控制柜接收到锁止信号后,应禁止系统启动。

4.4 安全要求

4.4.1 消防控制柜有绝缘要求的外部带电端子与外壳之间,电源插头(或电源接线端子)与机壳间,在正常的大气条件下绝缘电阻应分别大于20MΩ、50MΩ。

4.4.2 消防柜和金属管道必须可靠连接为等电位体并可靠接地,接地电阻不应大于4Ω。

4.4.3 电抗器周边金属管路不得形成环路。

4.4.4 消防柜的安装位置与变压器之间应保证有足够的安全操作距离。

5 施工

5.1 一般规定

5.1.1 承担排油注氮消防系统工程施工的单位必须具有消防设施工程专业承包资质,施工从业人员应具有从业资格证书。

5.1.2 施工图、设计说明书等设计文件已经审查合格,设备安装使用说明书等资料已经齐全。

5.1.3 设计单位已向施工单位进行了技术交底。

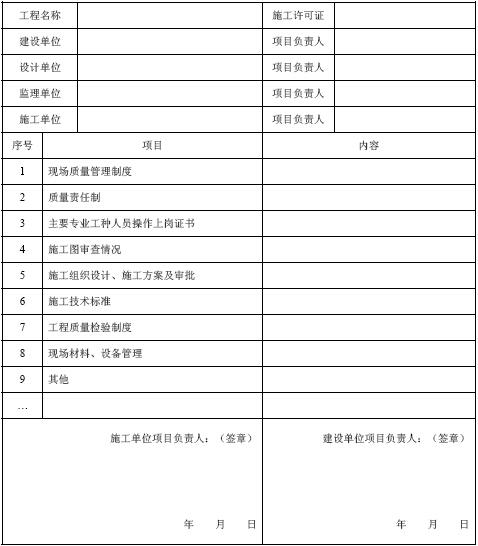

5.1.4 施工现场管理已有相应的施工技术标准、工艺规程及实施方案,并已健全施工质量控制及检验制度。施工现场质量管理应按本规范附录A的要求进行检查记录。

5.1.5 氮气储存容器的容积及储存压力值与设计相符。

5.1.6 成套装置以及储存容器、氮气释放阀、减压装置、机械联锁阀、排气组件、油气隔离装置、流量调节阀、排油阀、断流阀、火灾探测装置等组件应有产品出厂合格证,且应符合设计要求,外观无碰撞变形及其它机械损伤。组件所有外露接口均应设有防护堵、盖,且封闭良好,接口螺纹和法兰密封面无损伤。5.1.7管材和管件等的规格、型号符合设计要求。

5.1.8 与施工有关的基础、预留孔和预埋件符合设计要求。

5.1.9 场地设施及给水供电满足施工要求。

5.2 组件制作与安装

5.2.1 管道的施工应按GB 50235和GB 50236的有关规定执行。

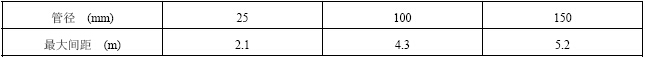

5.2.2 管道应固定牢靠,管道支、吊架的最大间距应符合表4的规定。

5.2.3 注氮管、排油管、连接法兰及相关配件,当采用钢材时应采用可靠的防锈处理措施,现场焊接处应做可靠的二次防锈处理。

5.2.4 注氮管、排油管的连接宜采用法兰连接,并应采用耐油密封件。

5.2.5 排油管和注氮管伸向消防柜的水平管道应有2%。〜3%。的上升坡度,排油管和注氮管的最高处均应设置排气阀。

5.2.6 注氮管离地间隙不得小于300mm。

5.2.7 管道施工时应保持内部清洁,不应有焊渣、焊瘤和尘土等杂物,当中断安装时,其敞口处应封闭。

5.2.8 电气设备的安装应符合现行有关标准的规定。

5.2.9 消防柜正面的操作距离不应小于1.5m。

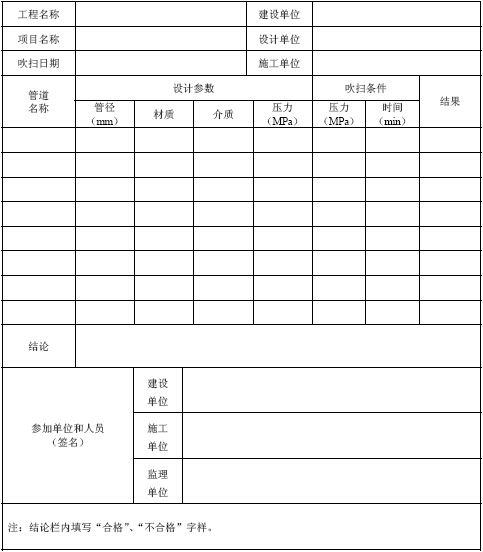

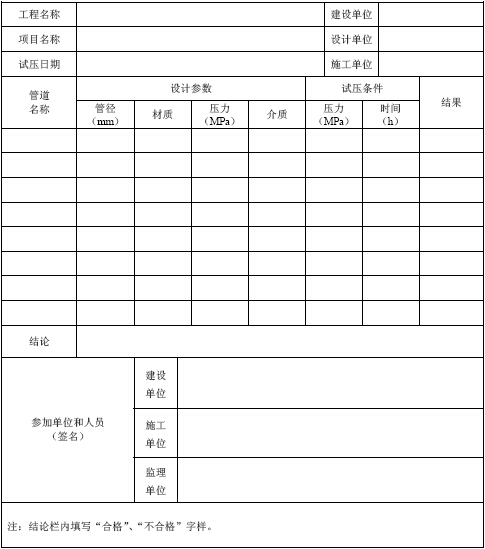

5.3 管道吹扫、试验与涂漆

5.3.1 排油管、注氮管安装完毕后应采用高压空气进行吹扫,清除管内杂物。

5.3.2 管道吹扫应GB 50235的有关规定执行,吹扫合格后应按附录B的要求填写“管道吹扫记录表”。

5.3.3 排油管道安装、吹扫完毕后,应采用变压器油在排油连接阀与消防柜排油阀之间进行油压强度试验,试验压力不应小于0.15MPa,稳压24h应无泄漏。

5.3.4 注氮管道安装、吹扫完毕后,应采用变压器油在注氮隔离阀与消防柜的油气隔离装置之间进行油压强度试验,试验压力不应小于0.5MPa,稳压24h应无泄漏。

5.3.5 油压强度试验合格后,应按本规范附录C的要求填写“管道试压记录表”。

5.3.6 吹扫、试压完毕后,应及时拆除所有临时盲板和试验管道,并及时接入排油连接阀和注氮隔离阀。

5.3.7 消防柜、排油管、注氮管表面宜涂红色油漆或做红色标记。

5.4 系统调试

5.4.1 排油注氮消防系统应在消防柜、控制柜分别调试完成后进行统一调试。

5.4.2 调试前应具备完整的技术资料及调试必须的其它资料。

5.4.3 调试人员应由熟悉排油注氮消防系统原理、性能和操作的专业技术人员担任,调试前应制定调试程序,明确责任人员。

5.4.4 调试所需的仪器仪表应安装到位,调试所需工具、检验设备应准备齐全。

5.4.5 调试前应检查系统所有组件和材料的型号、规格、数量以及安装质量。

5.4.6 调试前应制定应急预案及安全保护措施。

5.4.7 调试前应确保管道未充油,并应关闭排油连接阀和注氮隔离阀。

5.4.8 所有组件分项调试完成后,应进行模拟试验,具体内容如下:

5.4.8.1 模拟排油动作试验。

5.4.8.2 模拟注氮动作试验。

5.4.8.3 将系统处于自动状态,模拟“防爆、防火自动启动”需要的条件,试验防爆、防火自动启动。

5.4.8.4 将系统处于自动状态,模拟“防火、灭火自动启动”需要的条件,试验防火、灭火自动启动。

5.4.8.5 将系统处于自动状态,模拟手动启动。

5.4.8.6 将系统处于手动状态,模拟手动启动。

5.4.9 调试时应作详细的调试记录,并应有电子备份档案,永久存储。

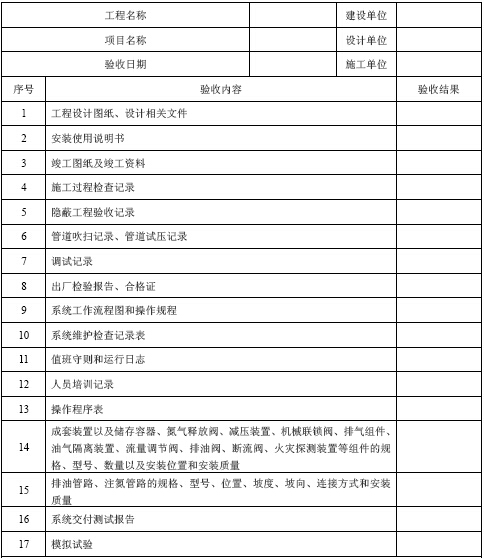

6 验收

6.1 竣工验收应由建设主管部门主持,组成验收组,进行验收

6.1 竣工验收应由建设主管部门主持,组成验收组,进行验收。

6.2 竣工验收时,应具备下列文件

6.2 竣工验收时,应具备下列文件:

a)竣工验收申请报告;

b)竣工图纸及文件;

c)系统及主要组件的使用、维护说明书;

d)施工过程检查记录;

e)隐蔽工程验收记录;

f)调试记录;

g)验收方案和操作程序表;

h)日常管理、维护制度;

i)系统工作流程图和操作规程;

j)系统维护检查记录表;

k)值班守则和运行日志;

I)人员培训记录。

6.3 竣工验收时,应检查如下内容

6.3 竣工验收时,应检查如下内容:

6.3.1 成套装置以及储存容器、氮气释放阀、减压装置、机械联锁阀、排气组件、油气隔离装置、流量调节阀、排油阀、断流阀、火灾探测装置等组件的规格、型号、数量以及安装位置和安装质量。

6.3.2 排油管路、注氮管路的规格、型号、位置、坡度、坡向、连接方式和安装质量。

6.3.3 储存容器的充装压力,储存容器的充装压力不应小于设计压力,并不应大于设计压力的1.05倍。

6.4 竣工验收时,应进行模拟试验,内容如下

6.4 竣工验收时,应进行模拟试验,内容如下:

6.4.1 在模拟试验以前,应关闭排油连接阀、注氮隔离阀。

6.4.2 在模拟试验以前,应锁止隔离氮气释放阀的启动装置。

6.4.3 在模拟试验以前,如排油管路已充油,则应锁止隔离排油阀的启动装置。

6.4.4 模拟排油动作试验。

6.4.5 模拟注氮动作试验。

6.4.6 将系统处于自动状态,模拟“防爆、防火自动启动”需要的条件,试验防爆、防火自动启动。

6.4.7 将系统处于自动状态,模拟“防火、灭火自动启动”需要的条件,试验防火、灭火自动启动。

6.4.8 将系统处于自动状态,模拟手动启动。

6.4.9 将系统处于手动状态,模拟手动启动。

6.5 做模拟启动试验

6.5 做模拟启动试验时,应保证所保护的变压器的安全,可以用指示灯或其它设备的动作信号表示所要测试设备的动作信号。

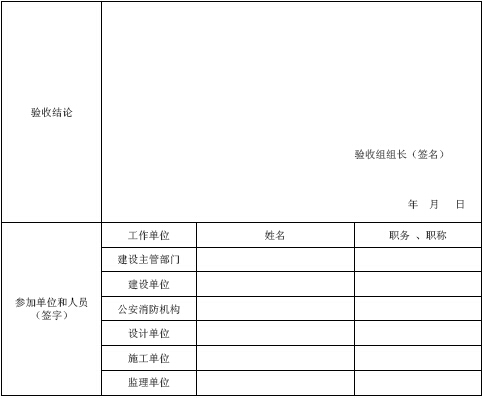

6.6 竣工验收完毕后,应按附录D的要求填写“验收记录表”

6.6 竣工验收完毕后,应按附录D的要求填写“验收记录表”。

6.7 系统工程质量验收判定条件

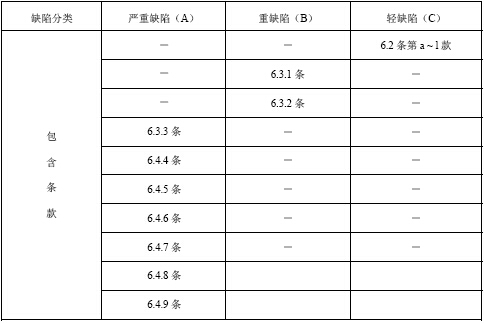

6.7.1 系统工程质量缺陷应按本规范附录H要求划分为:严重缺陷项(A);重缺陷项(B);轻缺陷项(C)。

6.7.2 系统验收合格判定应为:A=0,且B≤1,且B+C≤3时为合格,否则为不合格。

7 维护管理

7.1 一般规定

7.1.1 排油注氮消防系统投入使用时,应具备以下文件,并应有电子备份档案,永久储存:

a)验收合格文件;

b)调试记录;

c)健全的管理、维护制度;

d)系统工作流程图和操作规程;

e)系统及主要组件的使用、维护说明书;

f)系统维护检查记录表;

g)值班守则和运行日志。

7.1.2 排油注氮消防系统应由经过专门培训,并经考试合格的专人负责系统的维护管理。

7.2 维护管理

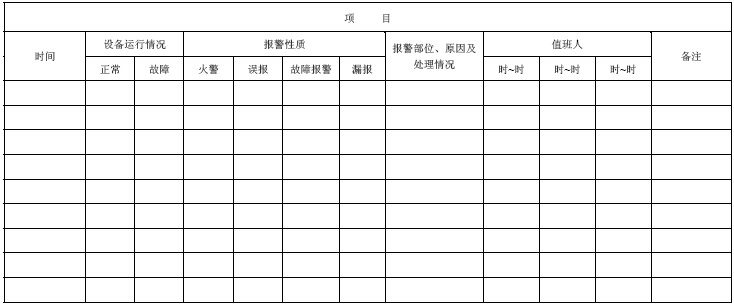

7.2.1 每日应对报警控制柜的运行情况进行检查,及时处理报警信息,并按附录E填写“系统运行日登记表”。

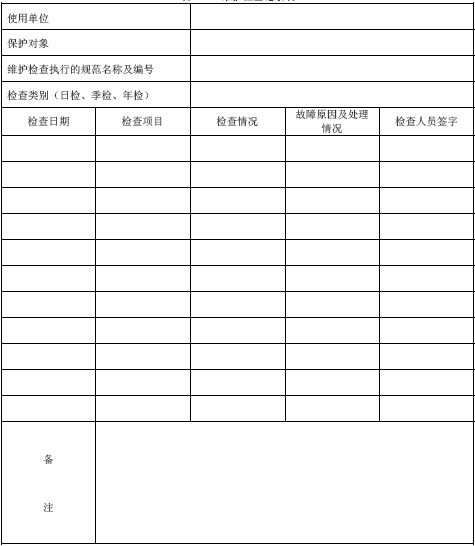

7.2.2 定期进行以下检查,并按附录F填写“维护检查记录表”。

7.2.2.1 每周对排油管、注氮管、法兰、排气旋塞进行一次外观检查。

7.2.2.2 每月对系统及所有组件进行一次外观检查。

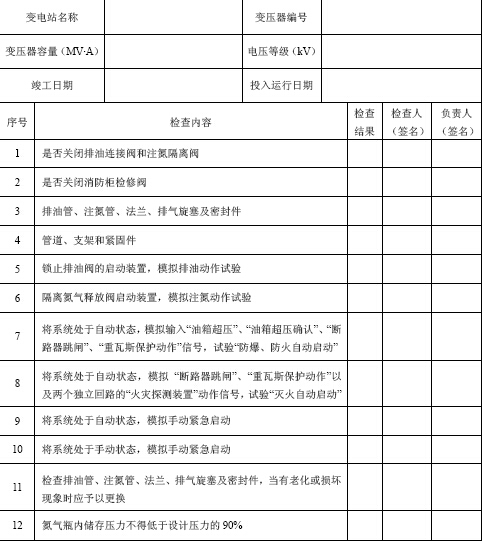

7.2.3 每年(或配合变压器年检时)应对排油注氮消防系统进行全面检查并进行模拟试验,并按附录G填写“年度检查记录表”。检查及模拟试验应符合下列规定:

7.2.3.1 在模拟试验以前,应关闭排油连接阀、注氮隔离阀以及消防柜检修阀;

7.2.3.2 在模拟试验以前,应锁止隔离排油阀启动装置和氮气释放阀启动装置;

7.2.3.3 检查排油管、注氮管、法兰、排气旋塞及密封件,当有老化或损坏现象时应予以更换;

7.2.3.4 检查管道、支架和紧固件,当有老化或损坏现象时应予以更换;

7.2.3.5 模拟排油动作试验;

7.2.3.6 模拟注氮动作试验;

7.2.3.7 将系统处于自动状态,模拟“防爆、防火自动启动”需要的条件,试验防爆、防火自动启动;

7.2.3.8 将系统处于自动状态,模拟“防火、灭火自动启动”需要的条件,试验防火、灭火自动启动;

7.2.3.9 将系统处于自动状态,模拟手动启动;

7.2.3.10 将系统处于手动状态,模拟手动启动;

7.2.3.11 试验完毕,将所有阀门和接线恢复原状。

7.2.4 氮气瓶内储存压力不得低于设计压力的90%。

7.2.5 检查和试验中所发现的问题应及时整改,对损坏或不合格的部件应立即更换,经复检合格后应使系统恢复正常状态。

8 条文说明

详细参照附录I。

附录A(规范性附录)施工现场质量管理检查记录表

施工现场质量管理检查记录表如表A.1所示。

附录B(规范性附录)管道吹扫记录表

管道吹扫记录如表B.1所示。

附录C(规范性附录)管道试压记录表

管道试压记录如表C.1所示。

附录D(规范性附录)验收记录表

验收记录如表D.1所示。

附录E(规范性附录)系统运行日登记表

系统运行日登记如表E.1所示。

附录F(规范性附录)维护检查记录表

维护检查记如表F.1所示。

附录G(规范性附录)年度检查记录如表

年度检查记录如表G.1所示。

附录H(规范性附录)验收缺陷项目划分表

验收缺陷项目划分如表H.1所示。

附录I(资料性附录)油浸变压器排油注氮消防系统设计、施工及验

I.1 总则

I.1.1 油浸变压器排油注氮消防系统是一种具有自动探测变压器火灾,可自动(或手动)启动,控制排油阀开启排放部分变压器油排油泄压,同时通过断流阀有效切断储油柜至油箱的油路,并控制氮气释放阀开启向变压器内注入氮气的灭火系统。系统通常由消防控制柜、消防柜、断流阀、火灾探测装置和排油管路、注氮管路等组成。排油注氮消防系统示意图见图1.1。

I.1.2 消防控制柜一般设置于控制中心,主要功能是接收火灾等相关信号并发出动作指令。

I.1.3 消防柜设置于被保护的变压器旁,消防柜包括实现氮气储存、安全泄压、氮气释放、压力显示、欠压报警、氮气减压、机械联锁、油气隔离、排油、漏油观测等功能的部件以及与之配套的管路管件。

I.1.4 断流阀安装在油浸变压器储油柜与油箱之间的连接管路上,正常情况下处于开启状态,达到额定流量自动关闭,当变压器排油时,能自动切断储油柜向变压器油箱的供油。

I.1.5 火灾探测装置安装在变压器上部,用于探测变压器火灾危险。

I.1.6 排油管路上设置有检修阀、排油阀、漏油观测装置等,排油管路的一端连接在变压器上部,另一端接入事故油池或储油罐等变压器事故泄油设施,排油阀控制系统排油泄压,漏油观测装置用于观测系统漏油情况。

I.1.7 注氮管路的一端连接在高压氮气储存容器上,另一端与变压器油箱下部相连,注氮管路上设置有减压装置、高压软管、机械联锁阀、排气组件、油气隔离装置等部件。

I.1.8 排油注氮消防系统的灭火机理是:当变压器内部发生火灾或爆炸危险,控制系统启动排油阀排油泄压,同时断流阀自动关闭,切断变压器储油柜向油箱供油,变压器油箱油位降低,油压减轻,防止变压器爆炸。经过数秒延时,控制系统再启动氮气释放阀,高压储存容器的氮气通过注氮管路从变压器油箱底部注入,搅拌冷却油箱内的变压器油,同时隔离空气,避免火灾危险。

I.2 4.1.3 条对消防柜与排油连接阀的距离进行了规定。当变压器内部出现爆炸或火灾危险时,变压器内部压力迅速增加,采用较短的排油管道有利于排油泄压。在保证安全操作距离的前提下,消防柜应尽量靠近排油连接阀布置。

I.3 4.1.4 条要求每台油浸变压器对应独立的消防柜,主要是考虑到目前排油注氮消防系统的灭火试验数据都是根据单台油浸变压器的容量、油量和构造得出的,同时也是为了方便维护管理。

I.4 4.1.6 条从经济合理和维护方便的角度考虑,规定一台消防控制柜可以控制多台消防柜,但是每台消防柜应对应独立的控制单元,各控制单元应互不干扰,以方便检修维护以及工程扩建。

I.5 4.1.7 条规定了排油注氮消防系统的设计温度。考虑到系统设计和计算时,会涉及到一些与温度有关的技术参数,因此采用同一温度基准是必要的,国际上大都取20℃作为应用计算的基准,本规范中所列公式和数据(除另有指明者外)也是以该基准温度为前提条件的。

I.6 4.1.8 条规定了消防柜中氮气储存容器的基本配置要求。从严格意义上讲,氮气储存容器的贮存容量和贮存压力应根据变压器油箱的截面积、注氮强度、注氮时间以及管路情况经计算确定。考虑目前应用的变压器截面积参数以及管路参数相对偏差不大,灭火保护对象单一,为方便设计计算,规定了基本配置要求。实践证明,这个配置要求对目前应用的油浸变压器是可以保证灭火效果和注氮时间的。

I.7 4.1.10 条对氮气储存容器的材质和工作压力进行了规定,以确保系统安全性。

本规范参照惰性气体灭火系统储存容器要求,将钢瓶的最低公称工作压力规定为17.2MPa。

消防柜一般设置在室外,柜内的最高环境温度可能超过50℃,因此本条同时规定钢瓶的公称工作压力不得小于其在最高环境温度下所承受的工作压力。

I.8 4.1.12 条考虑到变压器油箱耐压力较低,为降低可能的风险,规定了减压装置出口的最高氮气压力值。同时需要注意的是,减压装置应采用能同时减静压和动压的减压装置。

I.9 4.1.14 条规定了注氮时间,主要是为了保证灭火效果,防止复燃。

I.10 4.1.15.3 条规定了排油管管径的计算方法。

下面用一个实例,介绍排油注氮消防系统排油管管径的计算:

有一台变压器,油箱贮油量50吨,采用排油注氮消防系统,计算排油管管径。

1)确定排油时间,t=3s。

2)确定排油量,Q=50×103×0.01=500kg。

3)变压器油密度,p=895kg/m3。

4)排油管中油流速度,取v=12m/s。

取管径DN150。

I.11 4.1.16.2 条规定了单台变压器注氮孔的最少布置数量。对于容量较大的变压器,最好能在变压器底部配置注氮分配管,以保证均匀注氮,但在实际中很难做到,目前都是在距变压器油箱底部100mm处均匀设置注氮孔。试验表明,这种方式还是能保证灭火效果,但需适当加大注氮强度,延长注氮时间。

I.12 4.1.16.5 条规定注氮管管网宜设计为均衡系统。注氮管网设计成均衡系统,一方面使得注氮强度均匀,另一方面有利于设计计算。

I.13 4.1.17 条对火灾探测装置的设置进行了要求。

I.13.1 变压器油箱上层油温最高,火灾探测装置应安装在变压器顶部。

I.13.2 排油注氮消防系统对火警信号的准确性要求很高,误动将导致非常严重的后果,有必要将火灾探测装置分两个以上独立回路布置,在自动状态下,要求至少两个独立回路均接到火警信号后才确认火警,以确保系统可靠性。

I.13.3 目前火灾探测装置一般布置在变压器外部,在有条件的情况下建议设置一路变压器内部火灾探测装置。

I.14 4.1.18 条规定了感温火灾探测器的动作温度。考虑到变压器上层油温不允许超过95℃,因此规定感温火灾探测器动作温度为130±10℃。

I.15 4.1.22 条对排油注氮消防系统的电源进行了要求。考虑许多变电所装有直流屏和专用蓄电池组,能提供可靠的直流220V或110V电源,因此主电源也可以是直流220V(或110V)。

考虑一些变电站的特殊情况,备用电源可以采用专用蓄电池或集中设置的蓄电池,也可以采用UPS电源。

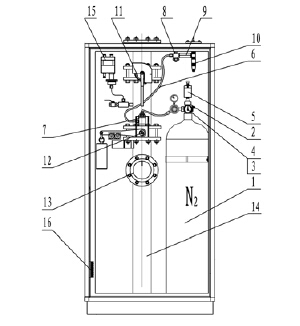

I.16 4.2.1.1 条对消防柜应包括的基本功能部件进行了要求,消防柜示意图见图2。

1——氮气贮存容器; 2——安全泄压装置;

3——压力显示装置; 4——欠压警报机构;

5——氮气释放阀; 6——高压软管;

7——机械联锁装置; 8——排气组件;

9——油气隔离装置; 10——流量调节阀;

11——检修阀; 12——排油阀;

13——漏油观测装置; 14——排油管;

15——压力控制器; 16——除湿装置。

I.17 4.2.1.3 条对氮气释放阀安装位置进行了规定。从目前使用情况看,一些厂家将氮气释放阀安装在注氮管路上,氮气储存容器的出口软管长期处于高压状态,易老化泄露且有爆裂危险,不符合安全要求。

I.18 4.2.1.4 条规定是考虑到消防柜一般设置于室外,单纯依靠人工检查氮气贮存压力难以及时发现问题,因此必须设置能自动报警的欠压警报机构。

I.19 4.2.1.9 条要求在注氮管路中设置机械联锁阀门。变压器油箱的安全压力一般小于0.1MPa,氮气储存容器贮存压力为12〜15MPa,就是通过减压装置减压后注氮压力也远大于变压器油箱耐压值,如果在没有排油的情况下进行注氮,后果非常严重。因此必须采取可靠措施确保先排油后注氮,除了在消防控制柜控制流程中设定注氮延时外,同时采用机械联锁的方式进行锁定是必要的。

I.20 4.2.1.10 条的规定是考虑到泄漏的氮气如进入变压器,可能造成严重后果,有必要设置排气组件。

I.21 4.2.1.11 条规定注氮管路上应设置信号反馈装置,用以确认注氮是否启动。

I.22 4.2.1.14 条规定了排油阀动作时间。排油注氮系统的一个重要功能是防爆泄压,排油阀应在接到信号后1s内完全开启。

I.23 4.2.1.15 条规定排油阀或排油管路上应设置信号反馈装置,用以确认排油是否启动。

I.24 4.2.1.16 条要求在排油管路上设置漏油观测装置,同时应具备漏油报警功能。漏油观测装置主要用来观测变压器漏油及排油情况,消防柜一般设置于室外,单纯依靠人工检查难以及时发现问题,因此有必要同时设置漏油报警装置,当有漏油迹象时应能及时发出漏油报警信号,防止事态扩大。

I.25 4.2.5.12 条的规定是考虑到排油注氮消防系统的重要性,有必要存储或打印相关信息,以利于维护管理和事故调查。

I.26 4.3.4.1 条的规定要求采用两个独立回路的火灾探测动作信号作为火警确认信号。

排油注氮消防系统对火警信号的准确性要求很高,误动将导致非常严重的后果,火灾探测装置应分成两个以上独立回路布置,在自动状态下,消防控制柜要求接到两个独立回路的火灾探测装置动作信号后才确认为火灾信号,以增加可靠性。

I.27 4.3.5.1 条规定变压器油箱超压信号应作为防爆自动启动的条件之一。具备防爆功能的排油注氮消防系统在消防柜中设有压力控制器,压力控制器的动作压力一般为变压器油箱安全压力的0.6〜0.8倍,且应大于变压器压力释放阀的动作压力(扣除高度差)。

当油浸式变压器的内部发生严重故障时,高温和电弧使变压器油以及变压器内部的绝缘材料分解出大量气体,变压器内部压力迅速增加,如变压器压力释放阀没有有效动作,压力将继续升高,达到压力控制器的动作压力时,压力控制器发出变压器油箱超压信号。

I.28 4.3.5.2 条的规定是为了确保防爆自动启动的可靠性,增加变压器油箱超压确认信号。

I.29 4.3.8 条的规定是因为检修阀或排油阀关闭时,排油无法进行,此时应禁止系统启动。

为方便安装调试,排油阀一般设置有将排油阀锁定在关闭状态的机械锁定装置,当排油阀处于机械锁定状态时,排油阀无法开启,这时应禁止系统启动。

I.30 5.1.3 条的规定是考虑到施工人员对设计图纸的理解与设计人员可能有所不同,为了使施工人员更好地理解施工图设计意图,在排油注氮消防系统施工前,设计单位应向施工单位说明情况。

I.31 5.2.5 条的规定主要是为了防止管道中的残留气体进入变压器。

I.32 5.2.6 条的规定是考虑到排油管、注氮管内部清洁度要求很高,当中断安装时,其敞口处应封闭,以防杂物进入。

I.33 6.5 条对变压器模拟试验进行了要求,由于变压器情况特殊,不能进行排油和注氮试验,因此可以用模拟试验代替。

暂无评论内容